Ziel

Entwicklung eines vollelektrischen, leisen, leichten, hocheffizienten Industriegreifers für den Einsatz in Bosch Produktionsanlagen. Ersatz von standardmäßigen Pneumatikgreifern. Im ersten Schritt wird für einen konkreten Anwendungsfall aus dem Bosch Werk Homburg (Saar) ein funktionaler Prototyp entwickelt.

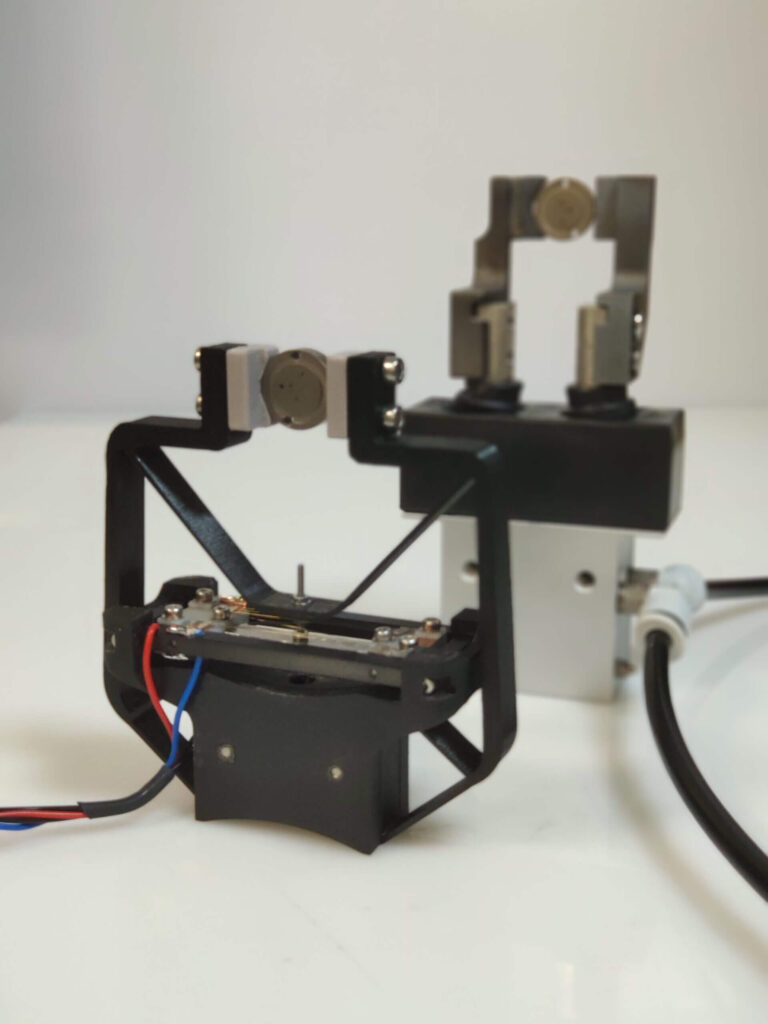

Ergebnis

- Funktionaler Prototyp inkl. Elektronik

- Bistabiler Industriegreifer mit FGL-Antrieb

- 4 N Greifkraft, 12 mm Öffnungshub

- Mechanik aus Festkörpergelenken

- Deutliche Gewichtsersparnis zu Pneumatikgreifer

- 90% Energieersparnis im Vergleich zu Standard-Pneumatikgreifern

- Ansteuerung über SPS

Ausblick

Durch die Skalierbarkeit in Größe, Hub und Kraft sowie austauschbare Greifbacken lässt sich der Greifer an zahlreiche Anforderungen anpassen. Integration von sog. „Health Monitoring“ und Überwachung mittels Self-Sensing sind die wichtigsten nächsten Schritte. Die Technologie ist soweit ausgereift, dass im nächsten Schritt Lebensdauer- und Feldversuche mit dem System anstehen. Des Weiteren müssen die Materialauswahl von Gehäuse und Kinematik an Industriestandards angepasst werden. Somit kann Bosch auf dem Weg zur druckluftfreien Produktion von den Vorteilen der FGL-Technologie profitieren und an den geeigneten Stellen einsetzen.

Anwendungsbereiche

- Weitere Anwendungen in der Industrie

- Mobile Anwendungen (Drohnen, Smart Home etc.)

- Raum- und Luftfahrt

- Prothesen

- E-Mobility

Entwickelt von

BOSCH-Greifer Projekt: Dominik Scholtes, Steffen Koch